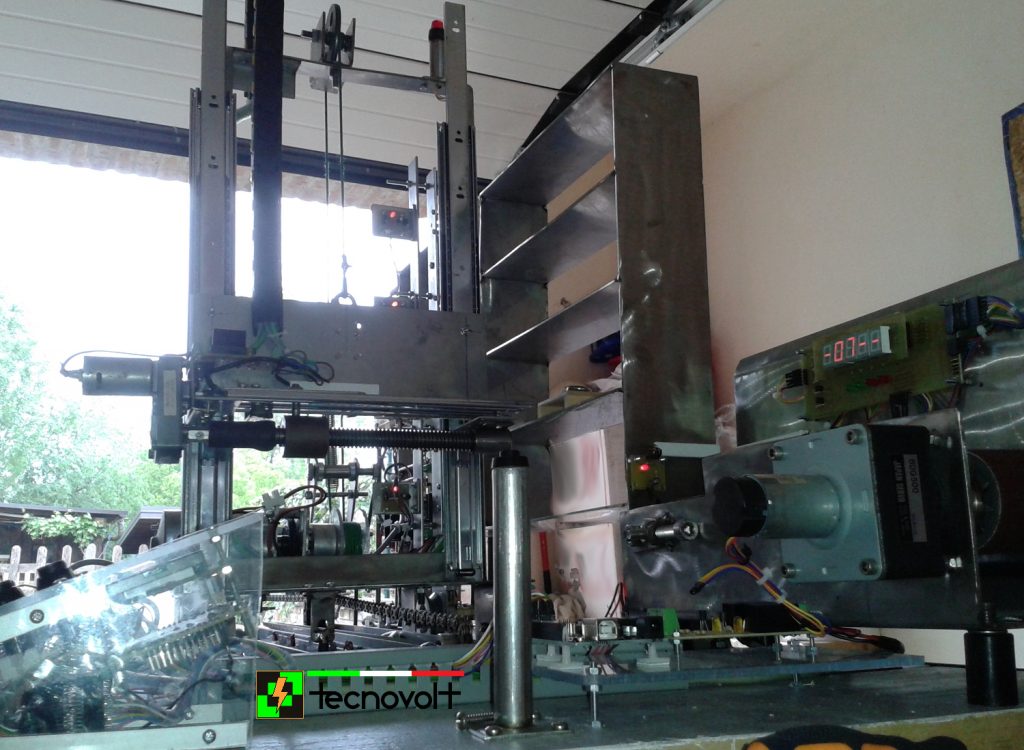

Presentazione del progetto che ho portato all’esame di maturità nell’anno 2013, ovvero un modellino di un magazzino automatico a trasloelevatore. Per il funzionamento ci sono 5 schede Arduino interconnesse con bus RS485 e UART, quindi sensori e attuatori a dozzine.

VIDEO DEL FUNZIONAMENTO:

Il progetto nasce nell’estate del 2012, quando inizio a pensare al progetto da portare all’esame di maturità (avevo appena finito la classe quarta dell’ITI), in quanto per fare un progetto fatto bene sapevo benissimo che sarebbe stato necessario iniziare almeno prima dell’inizio della quinta.

E così tra diversi progetti a cui ho pensato, mi sono appassionato a questa idea: il magazzino automatico a trasloelevatore. Ne avevo visto uno reale all’opera in un video su youtube, e mi è piaciuto fin da subito. Inoltre volevo realizzare qualcosa sul quale si trovava pochissimo supporto online, infatti cercando “magazzino automatico arduino” o cose simili, di risultati se ne trovano ben pochi (e non pertinenti).

Durante l’estate inizio a fare qualche progetto, mettere nero su bianco qualche idea. Poi a metà settembre (la settimana prima dell’inizio della scuola) inizio fisicamente il progetto. In una settimana la meccanica base è completa.

Quindi durante l’anno scolastico il progetto è cresciuto sempre di più, con sistemi aggiuntivi non previsti all’inizio. Ovviamente non sono mancate le soddisfazioni durante la costruzione, ma neanche i problemi.

La cosa curiosa è che nessuno sapeva del mio progetto fino a dicembre 2013, quando l’ho svelato ad alcuni professori, ma era ancora segreto, nessuno sapeva. Poi verso febbraio dell’anno 2014 ho deciso di divulgarlo, e raccontare ciò che stavo facendo agli amici. Il segreto non l’avevo tenuto perché avevo paura delle copie, ma semplicemente per la sorpresa, e forse anche un po’ per scaramanzia, non volevo divulgare una cosa che stavo solo iniziando. In questa occasione non sono mancati i commenti positivi dei professori e anche alcuni suggerimenti, anche se effettivamente il progetto non l’aveva mai visto nessuno, solo qualche fotografia e qualche mia spiegazione, quindi si sapeva bene di cosa si trattava.

Il progetto è nato per essere controllato da microcontrollori PIC16F877 (Microchip) ma ho avuto alcuni problemi con le sensibilità ai disturbi, perciò li ho abbandonati a favore degli Atmega (quelli presenti sulla scheda Arduino). Non avendoli mai utilizzati prima, ho dovuto imparare ad usarli in brevissimo tempo. Infatti in poco più di un mese, ho completamente cambiato l’elettronica, utilizzando gli atmega invece dei pic. Grazie al sistema Arduino, lo sviluppo dei programmi era molto più semplice, librerie già pronte e facili da comprendere nel funzionamento (perché ovviamente non mi bastava saper utilizzare la funzione, ma anche sapere come funzionava la funzione, a parte il gioco di parole). Grazie alle schede Arduino, anche lo sviluppo dell’hardware è stato un po’ più semplice.

A metà aprile 2013 il magazzino automatico era pronto, finito, testato e perfettamente funzionante. Quindi inizio a scrivere la relazione tecnica del progetto, e qui impiego quasi un mese a scriverla tutta.

La relazione tecnica è scaricabile al link: https://www.tecnovolt.it/wp-content/uploads/2014/01/warematic_project__marco_plessi_immagini-compresseMAX.pdf (il documento è sotto licenza CC BY-NC-ND 3.0 IT).

Gli schemi elettrici del sistema sono al seguente link: https://www.tecnovolt.it/wp-content/uploads/2014/01/SCHEMI_PDF.pdf (CC BY-NC-ND 3.0 IT)

I listati dei microcontrollori ho deciso di non metterli, in quanto sarebbero di dubbia utilità, inoltre rappresentano il lavoro di quasi un anno intero, e non mi va di vederli in giro per la rete. Inoltre se qualcuno vuole intraprendere come ho fatto, la creazione di un modellino di magazzino automatico, il mio consiglio è proprio di cercare di scrivere i programmi il più possibile lui da solo, sia per la soddisfazione personale, sia perché quando ci sono dei problemi, almeno si sa dove andare a cercare.

Quindi il tempo che rimaneva tra la fine di tutto il progetto e l’esame (a parte ovviamente lo studio) l’ho utilizzato per controllare perfettamente e scrupolosamente il corretto funzionamento, pulire e oliare tutti i meccanismi. L’ultima cosa che volevo era rimanere a piedi nel bel mezzo dell’esame. Quindi ho preparato anche una cassetta di “pronto soccorso” con tutti i ricambi dei possibili pezzi che potevano in un qualche caso rompersi: Arduini, schede, motori ecc…

Quindi (con l’aiuto di una persona che mi ha insegnato anche a fare molte cose meccaniche: saldare ecc…) preparo un carrello in acciaio per trasportarlo, in quanto a scuola avevano solo dei carrellini in legno, e non era il caso di usarli dato che il modellino intero pesa circa un quintale.

Ed ecco che arriva il giorno dell’esame.

Carichiamo modellino e carrello su un furgone, e andiamo a scuola, e qui scarichiamo il carrello, lo montiamo e portiamo dentro il progetto.

Io sono al secondo turno, quindi entro con un mio compagno che è prima di me e attendo durante la sua esposizione. Arrivato il mio turno, posiziono al centro dell’aula il mio progetto, senza farlo partire. Quindi inizio a spiegarlo con l’aiuto di una presentazione in PowerPoint. Dopo alcuni minuti di spiegazione a parole, i professori della commissione interni iniziavano a reclamare la dimostrazione del funzionamento. Quindi spengo il mio portatile e collego l’alimentazione al progetto, posiziono tutti i vari oggettini sui mini-pallets e inizio a fare l’ordine, ovviamente interagendo anche con i professori della commissione. Mentre il trasloelevatore si muove per andare a prelevare i vari oggetti richiesti, spiego ciò che sta facendo, vedendo che il mio progetto stava facendo il suo dovuto figurone.

Alla fine della presentazione, la commissione applaude alla mia esposizione, nonché al mio progetto, un progetto mai visto prima in quella scuola, totalmente rivoluzionario, realizzato in acciaio inox invece che di legno, saldature al posto di bulloni ecc… (i modellini di altre opere presenti a scuola erano tutti realizzati in legno). E il mio obiettivo è raggiunto: esporre qualcosa di diverso dal solito e abbastanza complesso, ottenendo un effetto totalmente positivo su tutti i fronti.

Ovviamente dopo l’esposizione l’esame è continuato, dato che l’esame è strutturato in due parti: tesina e esposizione di argomenti a richiesta.

Il voto finale mi ha totalmente ripagato di tutta la fatica fatta: 30 / 30 con la lode di 5 punti!

L’esperienza è stata bellissima, perché ho realmente visto partire il progetto pensato da me crescere man mano fino a diventare una cosa colossale, consentendomi di ottenere un risultato così soddisfacente. Ancora adesso qualcuno mi chiede di fargli vedere questo progetto, del quale ne ha sentito parlare magari da amici o da me direttamente.

Ovviamente questo progetto non l’ho realizzato con il solo obiettivo di portarlo all’esame, ma anche perché mi piace fare queste cose, fa parte della mia passione nonché del mio hobby.

Quest’opera di www.tecnovolt.it è distribuita con Licenza Creative Commons Attribuzione – Non commerciale – Non opere derivate 3.0

6 commenti

Giuseppe · 30 Gennaio 2015 alle 9:25

Complimentei ottimo lavoro sei bravissimo

Marco Plessi · 2 Marzo 2015 alle 11:54

Grazie 😉

ricky · 25 Ottobre 2016 alle 17:20

anche se in ritardo di qualche anno ti faccio i complimenti, veramente un bel proggetto per la maturità

complimenti ancora

Marco Plessi · 28 Ottobre 2016 alle 8:22

Grazie mille 😉 si è stato un progetto impegnativo ma il risultato è stato molto bello

Derick · 8 Gennaio 2017 alle 13:26

Ciao il tuo progetto mi piace un sacco, proprio per questo volevo chiederti un consiglio. Pensavo di fare tutta una cosa diversa dalla tua. Pensavo di progettarla con componenti elettronici presi da stampanti rotte: Motori, scheda madre, alimentatore etc.. Però non so se comandarlo tramite PLC o PC. Potresti darmi una mano tu, con consigli sugerimenti etc.. Non sono un elettronico ma sono un manutentore e programmatore CNC.

Marco Plessi · 12 Gennaio 2017 alle 18:00

Ciao, grazie mi fa piacere che sia di tuo interesse. Forse avendo molta esperienza nel campo CNC ti conviene comandarlo tramite PLC.. Se te la cavi bene con il linguaggio a contatti (ladder) con il PLC vai sul sicuro, ma ovviamente hai dei costi più elevati, perché hai bisogno di molti I/O, oppure, dato che esistono già fatti, di moduli di gestione degli assi, per far funzionare gli assi senza fotocellule ma come un vero trasloelevatore, ma qui si va su materiale industriale..